Respondendo às perguntas mais comuns sobre mensuração de estágios e seu papel em garantir que os impactadores em cascata estejam aptos para uso.

Mensuração: (1) O processo ou a arte de medir. (2) O ramo da matemática que lida com a medição de comprimentos, áreas e volumes.

Se você trabalha com impactadores em cascata, em algum momento se deparará com a expressão “mensuração de estágios”. Logo após, provavelmente surgirão várias perguntas. Aqui estão as respostas…

O que exatamente é a mensuração de estágios?

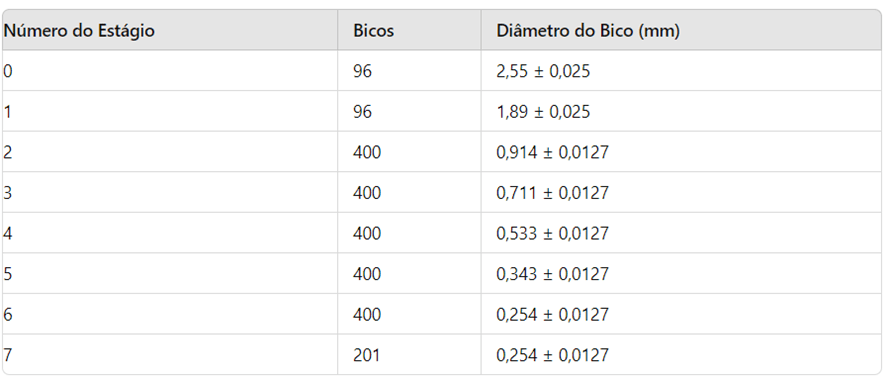

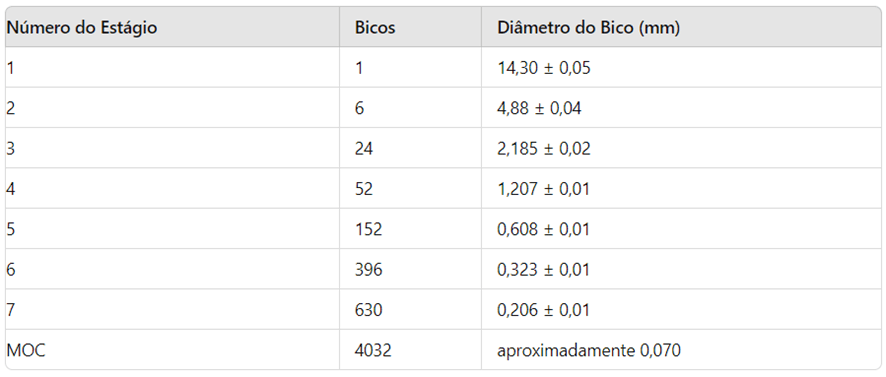

A mensuração de estágios é o processo físico de medir as dimensões críticas de um impactador em cascata, as dimensões que definem o desempenho aerodinâmico. Sabemos de blogs anteriores que o desempenho de separação depende da área de seção transversal total dos bicos e da taxa de fluxo de ar. Na prática, a mensuração de estágios envolve, portanto, a medição de cada bico, em cada estágio. Ela pode também incluir verificações das dimensões de, por exemplo, dobradiças e copos, mas a medição dos bicos é a tarefa principal.

Impactador em Cascata Andersen (ACI)

Próxima Geração de Impactador (NGI)

A mensuração de estágios envolve medir o diâmetro de cada bico, em cada estágio de um impactador em cascata.

Por que o desempenho dos impactadores em cascata se deteriora?

Corrosão, erosão e obstrução são os principais problemas.

A alta velocidade das partículas que fluem através dos bicos causa erosão. As causas da corrosão incluem o uso de solventes agressivos para recuperação eficaz de drogas e limpeza inadequada após o uso com formulações à base de salina. A compatibilidade química é, portanto, um fator importante, com impactadores de titânio e aço inoxidável oferecendo melhor resistência do que os de alumínio. A corrosão pode aumentar o tamanho dos bicos, mas, por outro lado, as impurezas oxidadas são uma das causas mais comuns de obstrução. Como resultado, o bloqueio das saídas dos bicos precisa ser monitorado periodicamente, especialmente com impactadores de alumínio.

Ao aumentar ou diminuir o diâmetro dos bicos, esses mecanismos fazem com que o impactador em cascata saia da especificação de projeto. A tabela acima inclui as tolerâncias de fabricação para o diâmetro dos bicos, para cada estágio. Uma vez que o diâmetro do bico ultrapasse essas tolerâncias, o impactador em cascata não fornecerá mais o desempenho aerodinâmico especificado. Nesse ponto, a eficiência de coleta e o diâmetro de corte do estágio, D50, são comprometidos.

E em quanto tempo?

Não há um prazo fixo prescrito, pois cada configuração é diferente. Tipicamente, a mensuração anual é o padrão mínimo e, em alguns casos, será necessário mensurar com mais frequência para proteger a qualidade dos dados. Por exemplo, a dureza e rugosidade das partículas influenciam a erosão. A compatibilidade entre o material de construção do impactador em cascata e a química da formulação determina as taxas de corrosão. A química dos produtos de corrosão também é um fator importante.

Métodos compendiais recomendam a necessidade de mensuração de estágios “regularmente”. Muitos usuários optam por uma vez ao ano, como fariam para outras calibrações de equipamentos, mas na prática a frequência da mensuração de estágios requer análise e determinação cuidadosa.

Por que escolher mensuração de estágios em vez de calibração?

Se você está acostumado a usar padrões de calibração, escolher mensuração de estágios em vez de calibração pode parecer surpreendente. No entanto, é uma opção muito mais econômica e menos sujeita a erros.

Claro, é possível calibrar um impactador em cascata. De fato, existem calibrações arquivadas para o Próxima Geração de impactador em várias taxas de fluxo de ar diferentes. A abordagem usual é usar esferas de látex de poliestireno monodispersas, fluorescentes ou rotuladas com azul de metileno, fornecidas em suspensão aquosa. Dissolver as amostras coletadas, após a fracionação do tamanho em uma taxa de fluxo de ar definida, libera o marcador, permitindo a quantificação da massa. Calcular a eficiência de coleta e os diâmetros de corte do estágio a partir dos dados resultantes destaca qualquer alteração no desempenho.

O problema com essa abordagem é que ela está sujeita a várias fontes de variabilidade. Propriedades das partículas, configuração, medição e controle da taxa de fluxo, e a precisão do método de detecção do marcador são todos influentes. Verificar as dimensões dos bicos em relação à especificação de projeto é muito mais simples e eficaz.

A mensuração de estágios é uma tarefa interna ou especializada?

Adquirir serviços de mensuração de estágios é, esmagadoramente, a preferência da maioria dos laboratórios analíticos, devido ao custo de capital, tempo e expertise envolvidos.

A mensuração de estágios exige a medição dos diâmetros dos bicos que são frações de milímetro de tamanho, com alta precisão. Sistemas de visão automatizados são a solução, com recursos como autofoco ajudando a aumentar a reprodutibilidade. No entanto, esses sistemas são caros para comprar, manter e operar. Os níveis de iluminação, luz difusa e temperatura exigem controle rigoroso; a calibração rotineira do sistema é essencial.

Usamos um sistema de visão automatizado avançado com uma reprodutibilidade óptica citada de 1 µm. Considerando o Estágio 7 do NGI como exemplo, vejamos o que isso significa em relação à qualidade dos dados.

O Estágio 7 tem bicos com um diâmetro de 0,206 mm e uma tolerância de fabricação de ±0,01 mm (10 µm). Um diâmetro em qualquer lugar entre 0,196 e 0,216 mm, portanto, está dentro da tolerância de fabricação. Isso significa que, no pior cenário, os erros do sistema de medição são, no máximo, 5% da faixa de tolerância de fabricação.

Com uma reprodutibilidade do sistema menos precisa, pode facilmente ser de até ±5 µm, cinco vezes mais alta. Tal reprodutibilidade pobre efetivamente “consome” a tolerância de fabricação, tirando o impactador da margem para uso aceitável, mais cedo. Além disso, se a reprodutibilidade não for devidamente considerada, o desempenho ruim do sistema óptico aumenta o risco de usar um impactador fora de especificação.

O que os resultados me dirão?

Um exemplo de certificado de mensuração de estágio

Análises teóricas mostram que uma fase de impactador em cascata multibico se comporta como se todos os bicos tivessem o mesmo tamanho, com um diâmetro médio efetivo (EMD). Ao relatar o EMD, os certificados de mensuração de estágio permitem que os usuários determinem o impacto de qualquer alteração no tamanho dos bicos sobre os valores de corte do estágio. Dessa forma, os dados de mensuração de estágio revelam os diâmetros de corte do estágio associados ao grau atual de deterioração.

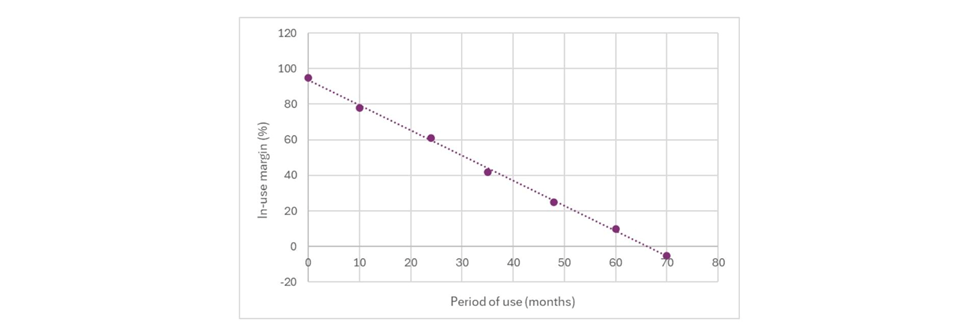

Igualmente importante, os certificados também devem incluir uma figura chamada “Margem de Uso”. Comparar os valores de EMD com os valores nominais mostra se o estágio permanece dentro das tolerâncias de fabricação. Voltando ao Estágio 7 do NGI, se a mensuração de estágio indicar um EMD de 0,206 mm, a Margem de Uso é de 100%. Por outro lado, um EMD de 0,196 mm reduz a Margem de Uso para 0%, indicando que não há mais espaço para a redução da área do bico dentro das tolerâncias de fabricação.

Acompanhar a Margem de Uso ao longo das mensurações de estágio subsequentes indicará quando o impactador sairá da especificação. Isso também ajuda a justificar a frequência da mensuração de estágio.

Acompanhar a Margem de Uso ao longo do tempo é útil para prever uma data para a realização de ações corretivas.

Quais são as opções se o desempenho estiver fora das especificações?

Se os bicos estiverem muito grandes, a única opção é substituir o estágio.

No entanto, a tendência oposta é mais comum. A obstrução devido a sais de corrosão é uma das ocorrências mais frequentes, e há duas opções para restaurar o desempenho. Uma delas é a limpeza rigorosa para remover os depósitos, e a outra é o pino de estágio. O pino é uma tarefa especializada que envolve empurrar cuidadosamente pinos de tamanho apropriado através de cada bico. Embora isso possa ser eficaz, há um risco de danificar os bicos, especialmente em impactadores de alumínio. Além disso, quando um impactador atinge uma certa idade, ou após um número limitado de iterações de pino, os benefícios desse procedimento diminuem. Novamente, a alternativa em qualquer um desses cenários é a substituição do estágio.

O pino cuidadoso pode restaurar o desempenho dos impactadores em cascata se o problema for depósitos persistentes.

Se você estiver interessado em saber mais sobre a mensuração de estágios, encontrará informações em nosso catálogo

“Este artigo foi reproduzido com a gentil permissão da Copley Scientific Ltd. A versão original pode ser acessada aqui”

i Dicionário Merriam-Webster. ii Farmacopeia dos EUA, Capítulo <601> ‘Aerosóis, Sprays Nasais, Inaladores de Dose Medida e Inaladores de Pó Seco’. iii V. A Marple et al ‘Next generation pharmaceutical Impactor (um novo impactor para testes de inaladores farmacêuticos). Parte II: Calibração Arquival. J Aerosol Med. 2003 Outono; 16(3): 301-24. iv D. L Roberts e F. J. Romay ‘Relação dos Dados de Mensuração de Estágio com o Desempenho de Impactors em Cascata Novos e Usados’. J Aerosol Med 2005; 18(4): 396-413.